攻克掘进、锚护、支护协同作业技术难关,中科深谷综掘工作面迈步式掘锚支协同机器人助力煤矿安全高效生产

发布日期:2022-08-01 浏览次数:3268

在我国经济发展新形势下,居民生活和社会生产对煤矿资源的需求量持续增加,带动了煤矿行业的快速发展,煤矿开采是煤矿生产的核心环节,当前在智能化以及信息技术的支撑下,其逐渐趋于智能化方向发展,应用智能化机械设备可以提升开采效率和质量,对推动煤矿行业的升级转型具有积极意义和重要价值。

我国煤矿巷道掘进,智能化尚处于发展阶段

目前,我国煤矿巷道掘进的机械化程度约为60%,普遍存在采掘失衡、掘支失衡等问题,尤其是掘、支、锚、运协同作业尚处于初步发展阶段,主要表现在以下方面:

掘进工作面空间狭小、作业工序复杂,掘、支、锚、运协同作业困难。受煤层赋存条件及安全作业要求,巷道掘进后需要进行及时支护,复杂条件巷道的空顶距很小,难以实现连续作业;根据《煤矿安全规程》等相关文件规定,要求有掘必探,地质探测、掘进、支护、锚护等相关工序均需要协同配合,现有技术尚难以实现复杂条件的各工序自动化连续作业。

掘、支、锚装备普遍存在因设备体积庞大而导致应用范围受限制的问题。且绝大多数装备采用轮式或履带式行进方案,而轮胎或履带在环境较为恶劣的煤矿巷道下长时间工作,容易损坏且维修困难;庞大的行进动力组件,增加了整套装备的重量,在软岩巷道作业时,存在下陷的风险。

掘进机器人系统庞大而复杂,涉及机械、液压、电气、控制等领域,各种技术的协同和融合是关键。需要以智能化控制为核心,将产品研发和过程控制作为一个完整的系统,贯穿于设计和制造的全过程。

聚力研发攻克掘进、锚护、支护协同作业技术难关

如何破解“采掘速度失调”难题?通过掘进、锚护、支护协同作业在狭小的巷道里灵活作业,提高掘进作业效率和安全性?

中科深谷助力国内某高校研究的全新综掘工作面迈步式掘锚支协同机器人给出了解决方案。

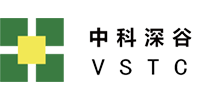

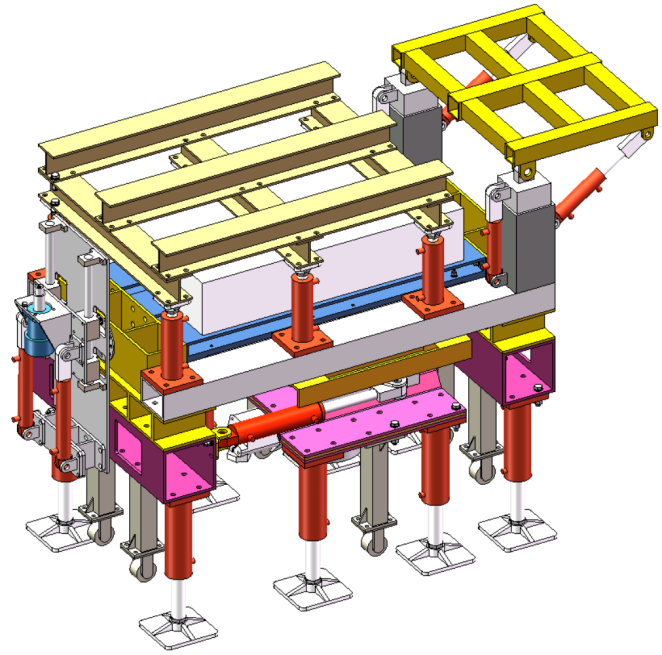

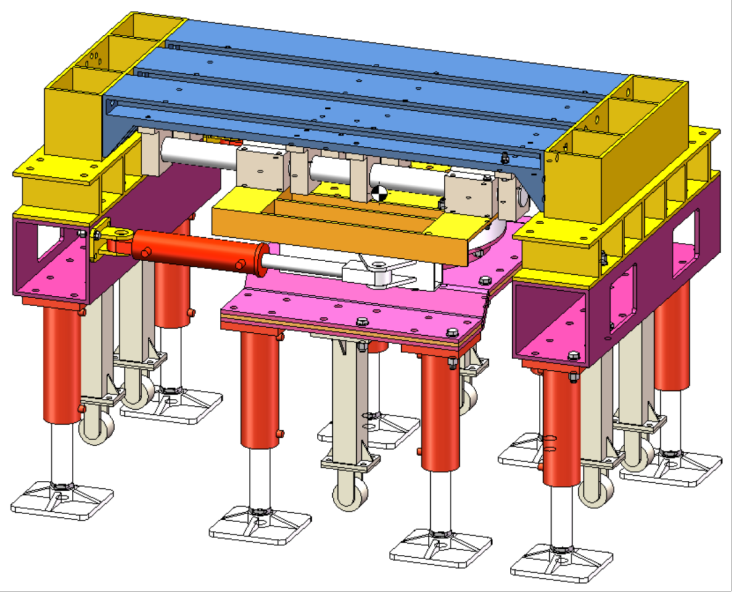

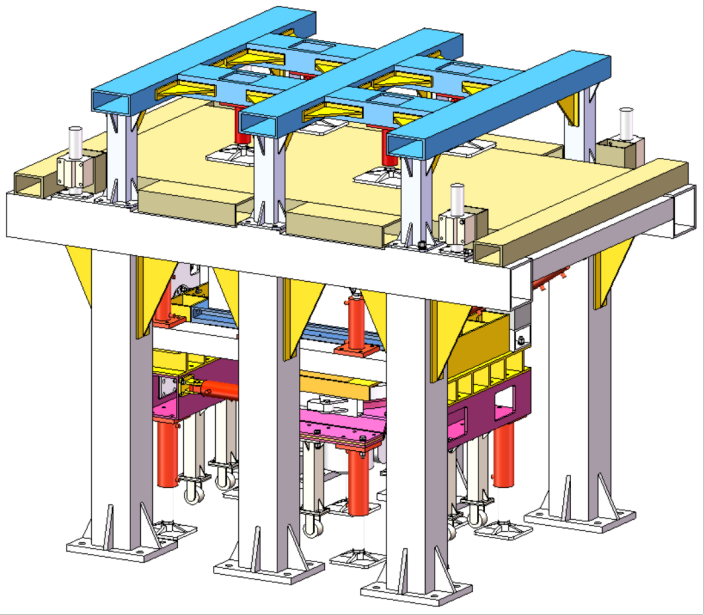

中科深谷综掘工作面迈步式掘锚支协同机器人,由撑网系统、锚固系统、地面支撑系统和动力及转弯系统组成,基于新型锚护工艺下的围岩特性,应用智能变频驱动技术、多锚杆钻孔自动接续技术、全断面自动铺网技术以及空间多维度同步支护技术,最大程度实现了掘锚支多工序并行作业。

机身结构简单,占地面积小总机尺寸为,长 2.2 米,宽 0.9 米,高 1.5 米,重约:1.42t。整体装备的体积较小,适用于空间体积小且环境较为恶劣的煤矿巷道,且装置主要部件具有可收缩功能,可以根据巷道的实际工况及时调整装备的姿态,以便高效率作业。

行走系统,行进平稳,稳定性强。

地面支撑液压缸组依次收缩离开巷道底板,依靠内部的推进液压缸作用,实现迈步行进的动作。

如下图所示行走系统共3组液压缸:2组液压支腿,一组横向推移油缸。其中,第一组4个液压缸一起联动,第二组4个液压缸一起联动,两横向推移油缸一起联动。

该运动过程,摩擦阻力较小,且地面支撑液压缸组可依据巷道底板的不平整度自动调节液压缸的伸缩量,确保整套设备的稳定性。

转弯灵活,机动性能好。

由回转台、与液压马达组成,回转台上部连接机架,下部连接第二组支腿,通过安装于机身上的两个转弯液压缸协同推动撑网系统中的主梁和地面支撑系统中的地面支撑液压缸组运动。同时,设备采用模块化结构设计,各模块长度较短且彼此间允许摆动一定角度,增加了综掘工作面迈步式掘锚支协同机器人转弯的灵活性。

支、锚协同作业,负载能力强。

锚杆钻机灵活度高、作业区域大且彼此间可进行协同工作,提高了锚固的速度。

负载系统与行走系统、支护系统、锚固系统独立,且三组液压缸组相互独立,每一组内部液压缸需满足同步要求,三组液压缸之间可实现同步升降动作、异步升降动作,负载可达3000kg。

机电液一体化智能控制系统

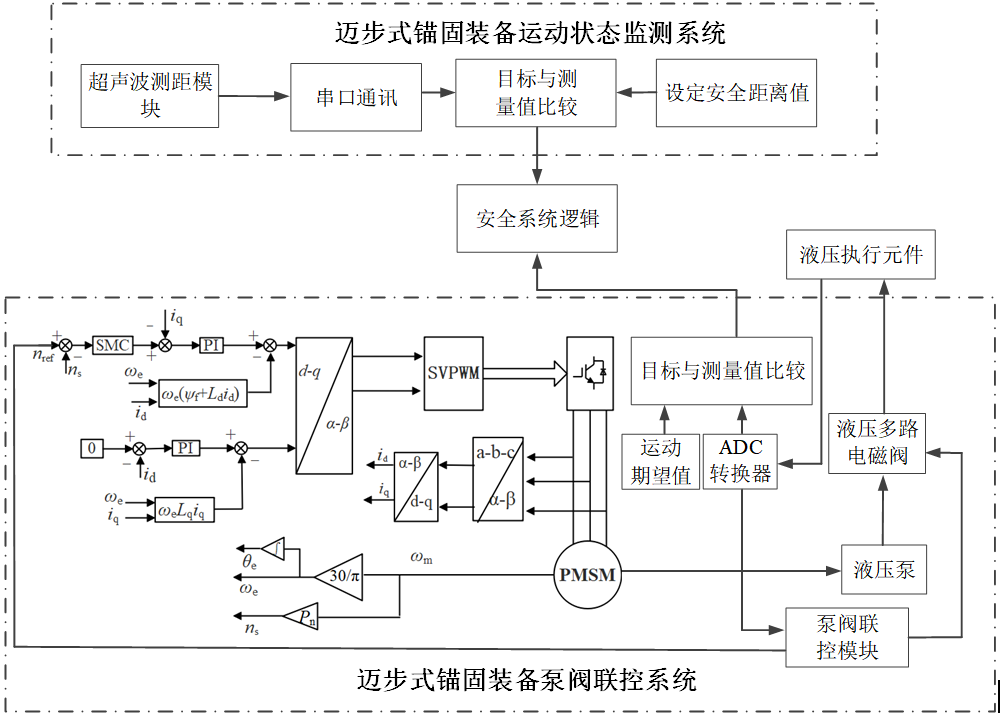

电液传动与传统机械传动比较,体积小、质量轻、结构紧凑,而且元件布局灵活,十分有利于设备的快速连接、启动、制动,便于快频率的换向实现大范围的调速。控制器和信息处理设备是机电液一体化设备的核心部分,通过控制器实现智能化、信息化控制,实现高度自动化控制,加速产品推广应用。

整套装备安全防护系统等级高

为保证本装置的各子系统在作业和移动的过程中不发生碰撞,利用超声波测距系统,且将该信息反馈至动力系统控制单元中,构成闭环的安全连锁系统,从而避免该装备与其他装备、人员发生碰撞等事故的发生。

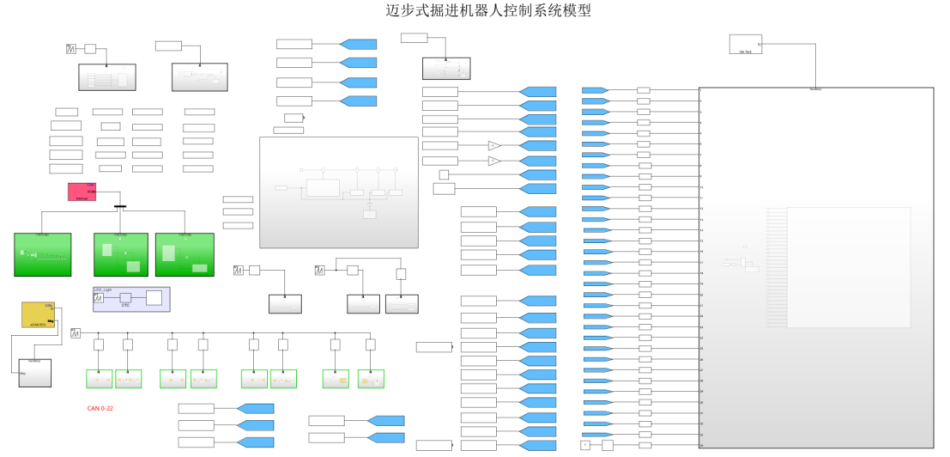

MBD工程开发方法 提升50%开发效率

综掘工作面迈步式掘锚支协同机器人的开发中,如果用传统的开发方式需要经历项目设计、概念构架、立项、运维、验证等环节,过程繁琐、流程复杂,且时间、人力、物力成本都很高。

中科深谷采用基于模型设计(Model-Based Design,简称MBD)的开发方法,打破原有的产品开发思路,将设计任务从实验室和现场转移到电脑桌面,改变研究人员原有的产品开发方式,是一种解决复杂控制、信号处理和算法设计验证等工程问题的数学和可视化方法,通过MBD工程开发方法,提高综掘工作面迈步式掘锚支协同机器人的开发效率,降低研发成本。

高级算法开源提高电机硬度和液压系统刚度

传统的PLC控制器没法进行开源,需要深度开源进行产品开发,测试验证算法先进性与稳定性。中科深谷通过采用CSPACE半实物仿真与控制系统,针对复杂的液压机器人设备,构建精确的系统控制模型,反复联调测试改进,直至每个液压单元正常工作,实际效果与仿真一致,同时基于MBD方式优化改进控制算法,高效解决机电液系统动态参数辨识、泵阀复合电液控制功率匹配与自适应协同控制、电控系统脉动监测与抑制等核心技术难点。

此外,中科深谷研发团队根据课题需要以液压驱动系统为研究对象,建立开放的永磁电机及电液控制系统驱动器,实现高级算法验证,达到提高电机硬度和液压系统刚度的目的,保障综掘工作面迈步式掘锚支协同机器人高效作业。

在我国经济发展新形势下,社会生产和居民生活对煤矿资源的需求量持续增加,在科学技术的支撑下,煤矿开采也逐渐趋于机械化、智能化以及信息化方向发展,团队创新研发的全新的综掘工作面迈步式掘锚支协同机器人,应用智能化技术,可以提升开采作业的效率和质量,避免发生安全事故,确保企业生产安全、降低生产成本,对提升煤矿安全生产水平和保障煤炭稳定供应具有重要意 义。