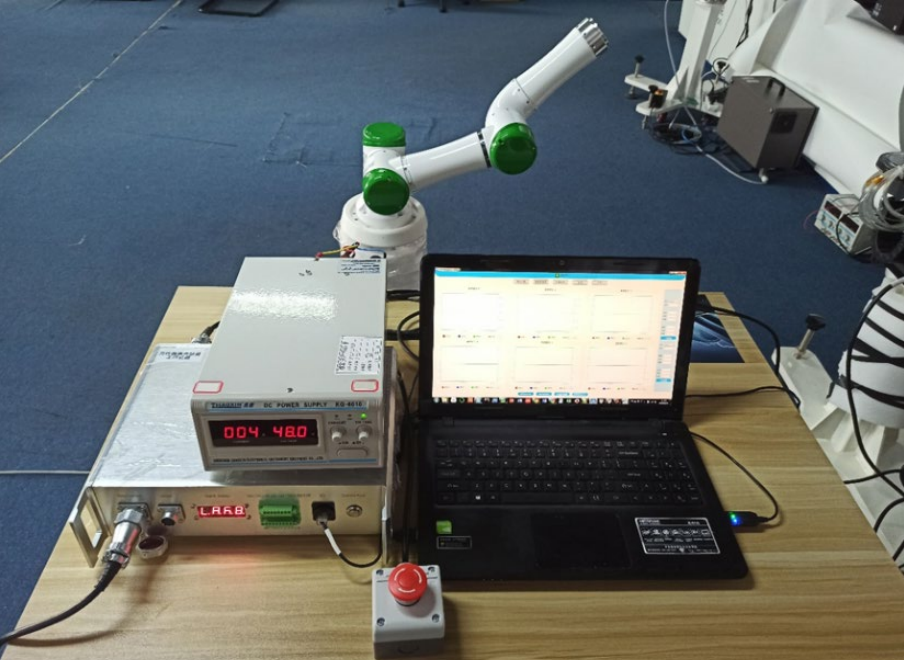

深谷技术 | 协作机器人的碰撞保护

发布日期:2022-12-20 浏览次数:3261

最初研制的机器人只能完成一些单一、简单的重复任务,而不具备人机交互能力,随着机器人逐渐智能化,将成为家庭和工业环境中的一种商品,为了使机器人能够与人类安全的进行物理交互,完成更加复杂的任务,例如磨削、装配、钻孔等,需要对整个机器人结构上可能发生的碰撞进行快速可靠的检测;同时还需要采用安全的机器人反应控制策略,以防止接触机器人可能造成的人身伤害。实现这种机器人行为是物理人-机器人交互(PHRI)研究的总体目标。机器人研究领域对机器人的碰撞检测主要分为,基于力矩传感器和无力矩传感器的两大研究方向,其中无力矩传感器的方式主要分为基于机器人能量参数或者基于机器人连杆动量观测器的碰撞检测方案。

机器人动力学控制领域专家

Sami Haddadin

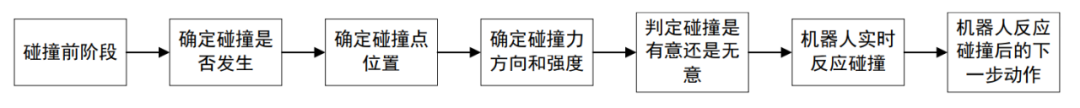

将碰撞检测过程分为七个阶段:

碰撞检测流程

1、预碰撞阶段:这里的主要目标是规划机器人运动路径,以尽量减少碰撞影响。目前的离线运动规划技术需要大量计算,能够处理瞬时变化的在线方法仍然是一个正在进行的研究方向,特别是在考虑人类感知的情况下。预测碰撞是需要使用额外的外部传感器,例如视觉传感器、RGB-D(深度相机)摄像头等。因此目前许多正在研究的算法是为实时生成(增量)无碰撞路径而设计的。例如,使用人工势场法、弹性带法或其他类似变体算法,这些算法同时也考虑到人类行为的预测。

2、碰撞检测阶段:用一个二进制输出表示机器人是否发生碰撞,其特点是传递接触力矩,要求在很短的碰撞持续时间内检测到可能发生在机器人结构上任何地方的碰撞。实际应用需要对监测信号设定一个阈值,以避免误报,同时获得较高的灵敏度。一种直观的方案是监测机器人电力驱动中的电流测量值,寻找可能由碰撞引起的快速瞬变。另外一种方案将实际命令的电机转矩(或电机电流)与基于标称模型的控制律(即在没有碰撞的情况下预期的瞬时电机转矩)进行比较,如果出现偏差则表明发生了碰撞,通过考虑使用自适应顺应性控制,这个方案得到改进。由于控制力矩的动态特性变化很大,碰撞检测阈值的整定仍比较困难。另外一种实现碰撞检测和隔离的一种方法是使用敏感皮肤,根据机器人表面的压力传感器检测外力。这种方式检测灵敏,精度很高,但成本过高,装配复杂。

3、碰撞隔离:知道机器人的哪个部分(例如,串联机械手的哪一个环节)参与了碰撞,这是可以用于机器人反应的重要信息。碰撞隔离的目的是定位接触点,或者至少定位机器人的哪个关节发生碰撞。另一方面,前面提到的在中使用的监控信号通常无法实现可靠的碰撞隔离(即使在机器人动力学完 全已知的情况下)。方案一是依赖于名义期望轨迹的计算,通过反转质量矩阵来计算关节加速度,从而将单个连杆上碰撞的动力学效应扩展到多个关节。方案二将加速度估计用于转矩预测和比较,这样引入了噪声(由于位置数据的双重数值微分)和内在延迟。这些方案的共同缺点是,由于机器人的动态耦合,碰撞对连杆的影响会传播到其他连杆变量或关节指令上,从而影响了隔离性能。

4、碰撞识别阶段:有关碰撞的其他相关量是方向信息和广义碰撞力的强度,包括在接触处的作用力,和整个物理相互作用事件中产生的外部关节力矩。其基本思想是将碰撞视为机器人驱动系统的故障行为,而检测器的设计利用了机器人广义动量的解耦特性。

5、碰撞分类阶段:将碰撞分为是偶然的或有意的,轻的或严重的,甚至研究下碰撞的时域特征。

6、碰撞反应阶段:这个阶段是确保机器人可以及时停止不伤害人类的重要阶段。由于机器人高动态和不确定性,碰撞反应阶段应该在实时层实现,机器人的反应策略应该嵌入到最低控制层。例如,对碰撞最简单的反应就是停止机器人。然而,可能会使机器人不自然地约束或阻挡人类。7.碰撞后阶段:一旦碰撞反应后达到安全状态,解除了对人类的威胁之后,机器人应自主决定是尝试恢复原始任务,还是放弃它。例如,如果碰撞被归类为故意的,机器人可能会意识到人类的愿望是开始一个特定的物理协作。

以上是对于协作机器人的碰撞保护概念的介绍,通过碰撞保护的七个阶段,了解碰撞保护的步骤和应用。相信通过上述介绍,能够帮助大家更好地了解碰撞保护,在之后的学习中能够通过理论与实际的联系更好的深入掌握碰撞保护机制和原理。