基于人工智能的智能制造微型产线

随着社会经济的发展,生产加工的特殊性、专业化、随机性对自动化生产线的生产效率、生产多用性、智能性以及灵活性提出了更高的要求。尤其是针对非固定节拍、随机供料等生产方式的自动化生产线,在正式投入使用的前期,需要对系统集成和控制方法进行大量的研究和调试工作。

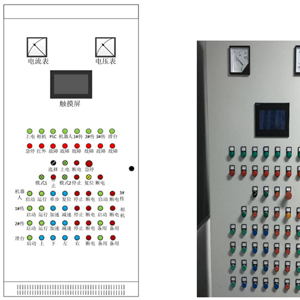

智能化产线系统由机器人系统、传送带输送系统、视觉系统、气路系统、人机交互集中控制系统、智能环境支持系统构成。系统可完成工件的自动检测与位置信息的获取、工件的自动捡取和放置、载件盒在传送带上的循环输送、工件的自动卸载等操作过程,能够实现实际生产中工件捡取、加工过程的演示。

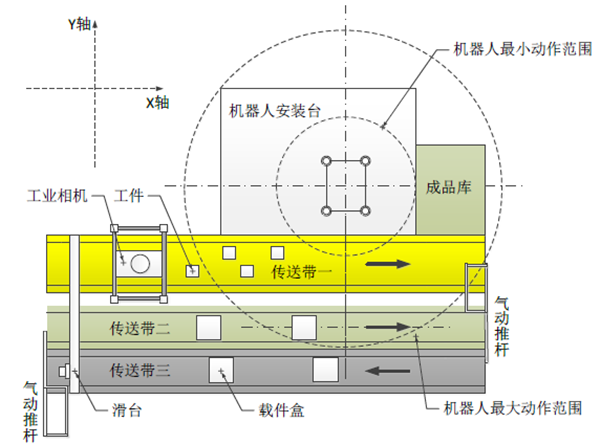

系统采用三条并联的不同传送方向的传送带及气缸推杆实现工件和包装盒的循环输送操作,采用工业视觉系统对工件进行图像信息以及位姿信息的获取;采用机器人及其抓手进行工件的捡取和装箱操作,采用滑台及其抓手对载件盒进行工件的卸载操作,通过对平台进行不同的设置实现不同的工作模式的运行。可对生产线上的不同工作模式的模拟和控制进行研究。

系统可以作为《现场总线及工业控制网络技术》、《智能生产计划管理》、《智能生产系统与cps建模》等课程的实践平台,结合大数据、深度学习和服务器系统,可以进行云制造,并将产线投入工业应用中,使得企业产线综合代价改进。

智能化产线系统由机器人系统、传送带输送系统、视觉系统、气路系统、人机交互集中控制系统、智能环境支持系统构成。系统可完成工件的自动检测与位置信息的获取、工件的自动捡取和放置、载件盒在传送带上的循环输送、工件的自动卸载等操作过程,能够实现实际生产中工件捡取、加工过程的演示。

系统采用三条并联的不同传送方向的传送带及气缸推杆实现工件和包装盒的循环输送操作,采用工业视觉系统对工件进行图像信息以及位姿信息的获取;采用机器人及其抓手进行工件的捡取和装箱操作,采用滑台及其抓手对载件盒进行工件的卸载操作,通过对平台进行不同的设置实现不同的工作模式的运行。可对生产线上的不同工作模式的模拟和控制进行研究。

系统结构示意图

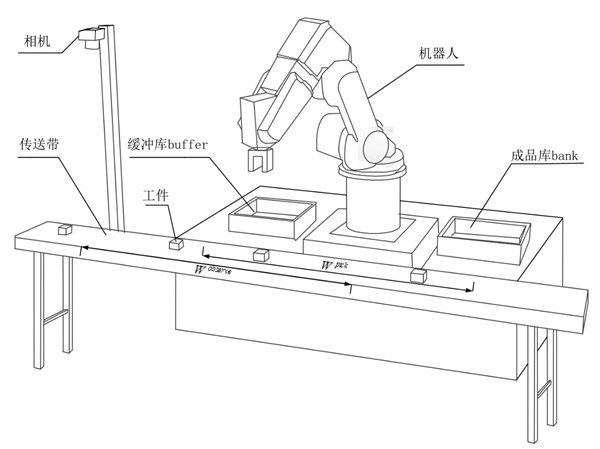

智能生产线系统模型

系统可以作为《现场总线及工业控制网络技术》、《智能生产计划管理》、《智能生产系统与cps建模》等课程的实践平台,结合大数据、深度学习和服务器系统,可以进行云制造,并将产线投入工业应用中,使得企业产线综合代价改进。

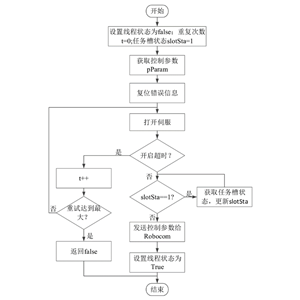

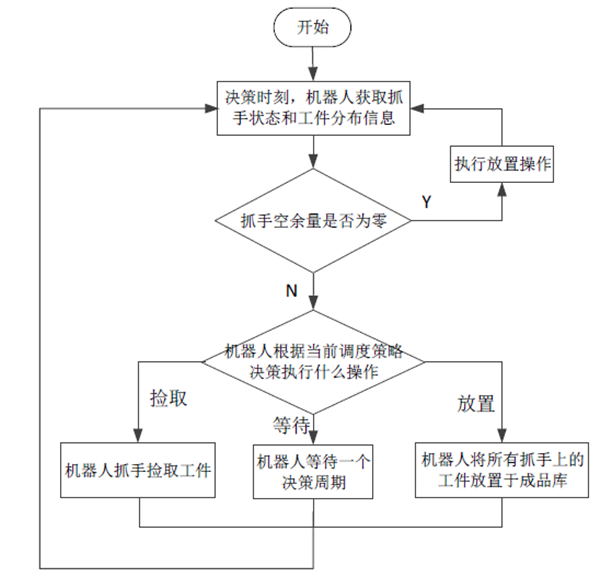

机器人搬运生产线工作流程

机器人搬运生产线系统模型

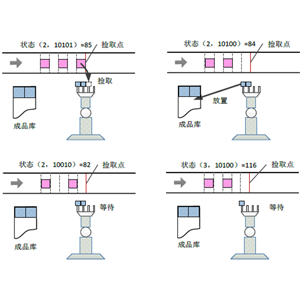

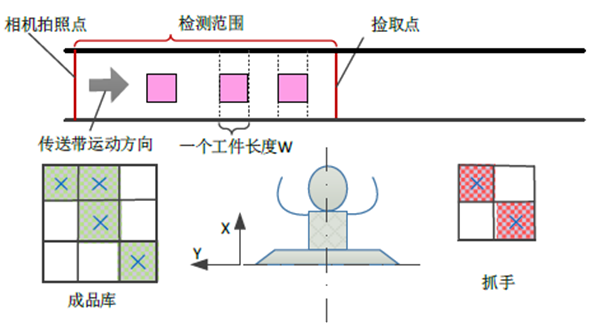

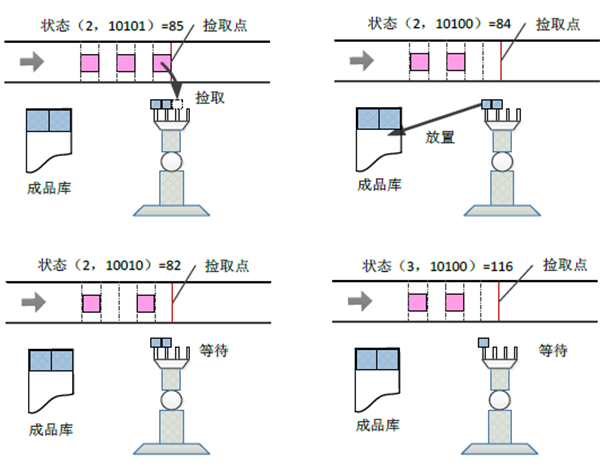

最优策略下系统行动示意图